Einsatzhärten

Einsatzhärten ist das Randschichthärten nach vorherigem Anreichern der Randschicht mit Kohlenstoff (Aufkohlen) unter Schutzgasatmosphäre für Werkstoffe deren Legierungszusammensetzung eine Martensitbildung ohne Anreicherung mit Kohlenstoff nicht zulassen würden.

Einsatzhärten

- Aufkohlungstiefen bis maximal 2 mm

- Austenitisierungstemperaturen bis maximal 1000°C

- Abschrecken in Öl

- zunderfreie Oberflächen

- günstige mechanische Eigenschaften durch Härtegradienten vom Kern zur Randschicht

- sehr gute Reproduzierbarkeit

- sehr gute Flexibilität durch hohen Automatisierungsgrad

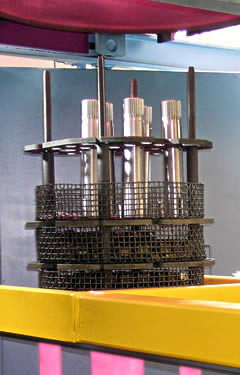

Wir führen das Einsatzhärten in prozessrechnergesteuerten, vollautomatischen Wärmebehandlungsstraßen mit Chargierrobotern durch. Der hohe Automatisierungsgrad gewährleistet eine durchgängige Reproduzierbarkeit bei höchster Qualität.

Kapazität/ Baugrößen:

Bauteile/ Werkstücke mit Abmessungen bis zu Rd. 500x700. Einzelteile sowie Serien mittlerer bis hoher Losgrößen.

Anwendungsgebiete:

Kohlenstoffarme Werkstoffe wie z.B. 16MnCr5 und 21MnCr5 (Einsatzstähle).

Carbonitrieren

Carbonitrieren ist das Randschichthärten nach vorherigem Anreichern der Randschicht mit Kohlenstoff und Stickstoff unter Schutzgasatmosphäre für Werkstoffe deren Legierungszusammensetzung eine Martensitbildung ohne Anreicherung mit Kohlenstoff nicht zulassen würden. Durch die gleichzeitige Zugabe von Stickstoff lassen sich auch bei unlegierten Werkstoffen hohe Randschichthärten erreichen.

Carbonitrieren ist das Randschichthärten nach vorherigem Anreichern der Randschicht mit Kohlenstoff und Stickstoff unter Schutzgasatmosphäre für Werkstoffe deren Legierungszusammensetzung eine Martensitbildung ohne Anreicherung mit Kohlenstoff nicht zulassen würden. Durch die gleichzeitige Zugabe von Stickstoff lassen sich auch bei unlegierten Werkstoffen hohe Randschichthärten erreichen.

- zunderfreie Oberflächen

- günstige mechanische Eigenschaften durch Härtegradienten vom Kern zur Randschicht

- sehr gute Reproduzierbarkeit

- sehr gute Flexibilität durch hohen Automatisierungsgrad

Wir führen das Carbonitrieren in prozessrechnergesteuerten, vollautomatischen Wärmebehandlungsstraßen mit Chargierrobotern durch. Der hohe Automatisierungsgrad gewährleistet eine durchgängige Reproduzierbarkeit bei höchster Qualität.

Kapazität/Baugrößen:

Bauteile/ Werkstücke mit Abmessungen bis zu Rd. 500x700. Einzelteile sowie Serien mittlerer bis hoher Losgrößen.

Anwendungsgebiete:

Kohlenstoffarme, unlegierte Werkstoffe wie z.B. ST2; C15

Schutzgashärten

Härten unter Schutzgas ist das durchgreifende Härten unter Schutzgasatmosphäre (Härten unter neutraler Gasatmosphäre, dadurch keine Verzunderung der Bauteiloberflächen)

Härten unter Schutzgas ist das durchgreifende Härten unter Schutzgasatmosphäre (Härten unter neutraler Gasatmosphäre, dadurch keine Verzunderung der Bauteiloberflächen)

- Austenitisierungstemperaturen bis maximal 1000°C

- Abschrecken in Öl

- zunderfreie Oberflächen

- sehr gute Reproduzierbarkeit

- sehr gute Flexibilität durch hohen Automatisierungsgrad

Wir führen das Härten unter Schutzgas in prozessrechnergesteuerten, vollautomatischen Wärmebehandlungsstraßen mit Chargierrobotern durch. Der hohe Automatisierungsgrad gewährleistet eine durchgängige Reproduzierbarkeit bei höchster Qualität.

Kapazität/Baugrößen: Bauteile/ Werkstücke mit Abmessungen bis zu Rd. 500x700. Einzelteile sowie Serien mittlerer bis hoher Losgrößen.

Anwendungsgebiete: Werkstoffe wie z.B. 115CrV3; 90MnCrV8, 100Cr6.

Aufkohlen

Anreichern der Randschicht mit Kohlenstoff (Aufkohlen) unter Schutzgasatmosphäre für Werkstoffe deren Legierungszusammensetzung eine Martensitbildung ohne Aufkohlen nicht zulassen würden. Beim Aufkohlen ohne nachfolgendes Härten besteht die Möglichkeit des partiellen Härtens. In Bereichen des Bauteils, die weich bleiben sollen, kann die aufgekohlte Randschicht mechanisch abgearbeitet werden. Beim anschließenden Härten bleibt dieser Bereich dann weich (Festigkeit je nach Werkstoffzusammensetzung).

- Aufkohlungstiefen bis maximal 2 mm

- Abschrecken in Öl

- Abmessungen Rd. 500x700

- Chargendokumentation

- zunderfreie Oberflächen

- günstige mechanische Eigenschaften durch Härtegradienten vom Kern zur Randschicht

- sehr gute Reproduzierbarkeit

- sehr gute Flexibilität durch hohen Automatisierungsgrad